はじめに

当社は保護めがねを始めとする安全保護具と、プレス機やプレスブレーキに取り付ける安全装置の2つの事業を展開しています。第二次世界大戦中を始点として動き始める当社の歴史は、まず安全保護具から始まり、のちに安全装置事業へと広がりを見せます。以下にご紹介する歴史には、これら2つのマークを付けました。当社の歴史と共に、この2つの事業の成り立ちに、興味関心をお寄せいただければ幸いです。

1950-1955創業・黎明期―終戦と創業―

「社会の役に立ちたい」技術の歴史をつないだ創業者の決断安全保護具

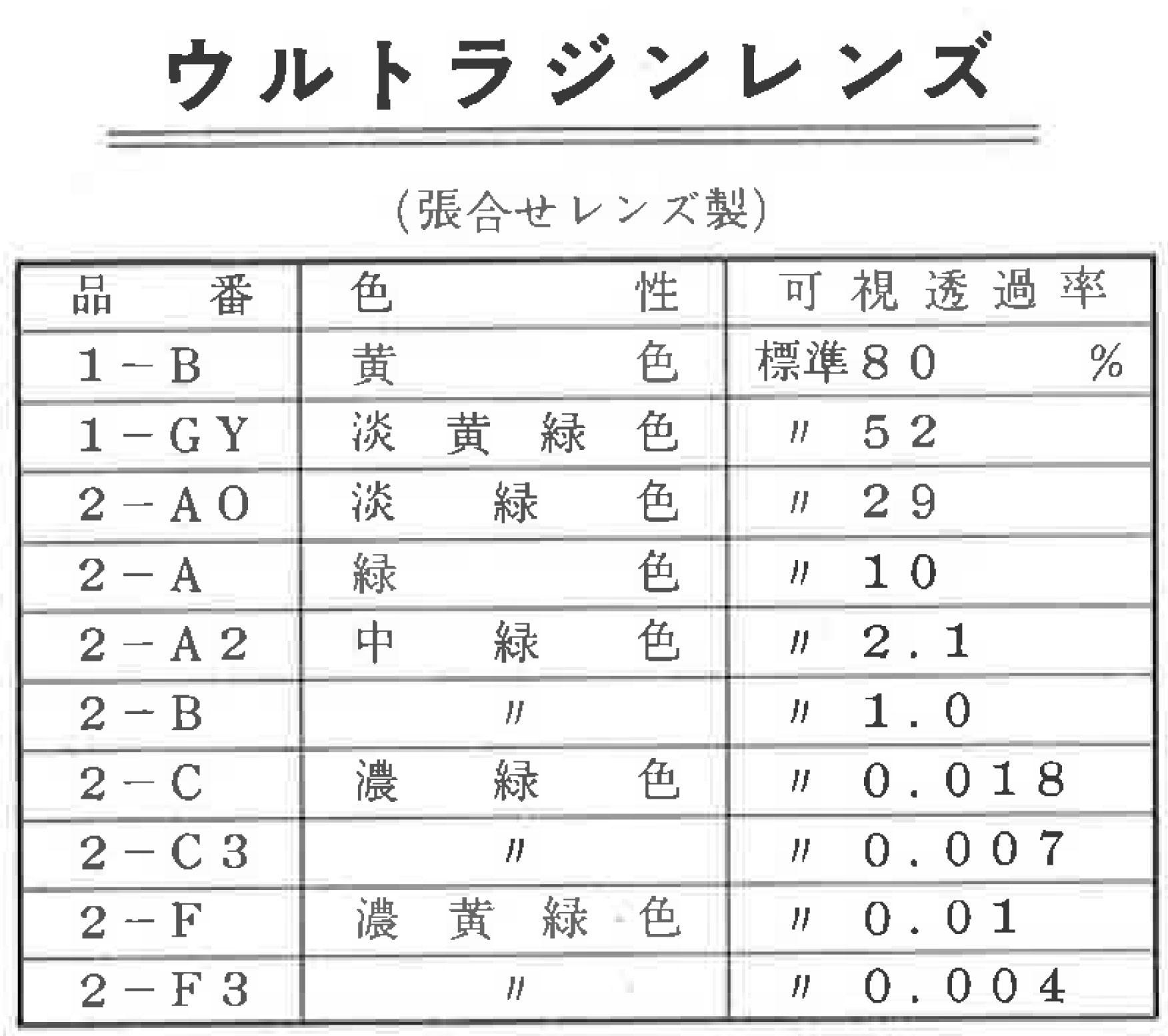

当社の創業者三須倉太郎は、創業以前、国立研究所「理化学研究所」の研究結果を広く社会に還元する組織「理研コンツェルン」の一社である、「理研光器」の営業社員でした。事業内容は「ウルトラジン」という物質を応用した「ウルトラジンレンズ」の製造・販売。紫外線を吸収するレンズで、溶接用・スキー用レンズ・写真用フィルター等に用いられる特殊な光学レンズでした。特に倉太郎が営業社員として活躍した1940年(昭和15年)頃は、長期化する日中戦争の最中、第二次世界大戦へと日本が歩み始めた頃で、「軍・戦車用めがね」の需要が高く、当時24歳の倉太郎は営業せずとも業績が上がる日々を送っていました。

(写真:染屋軍装株式会社)※写真のめがねが実際に理研光器製かどうかは不明ですが、同様の「戦車用めがね」を製造販売していました。

しかし1945年(昭和20年)の終戦を機に、倉太郎の運命は大きく変わります。徴兵により、会社は若い人材の大部分を失いました。国中が混乱し、日本の全産業がストップ。理研光器のメイン製品であった「軍・戦車用めがね」の需要はもちろんのこと、「産業用保護めがね」の需要もなくなりました。仮に需要があったとしても材料となるガラスが無く、レンズの生産再開はおぼつかない状態。このような悪状況の中、倉太郎は会社のために苦闘・奔走しましたが、1949年(昭和24年)の暮れに理研光器は倒産しました。

(写真:Wikimedia Commons)

理研光器の倒産と共に「ウルトラジンレンズ」の歴史は閉じるかに見えたその時、倒産に至るまでの倉太郎の働きぶりを見ていた技術者2人から「三須さんがその気なら、私たちはついて行きます」との申し出を受けます。ウルトラジンレンズの技術を受け継いだ、別会社の立ち上げ。妻と幼い子を持つ倉太郎にとっては、一世一代の決断。暮れから正月にかけてよく考えた後、「戦後復興にはまだまだ時間がかかる。日本の復興に、このウルトラジンレンズの技術が役立つに違いない。自分は、社会の役に立ちたい。」との想いを胸に、「理研レンズ工業株式会社」(後の「株式会社理研オプテック」)の創業を決意します。1950年(昭和25年)1月、倉太郎35歳の時でした。(登記は同年5月29日)

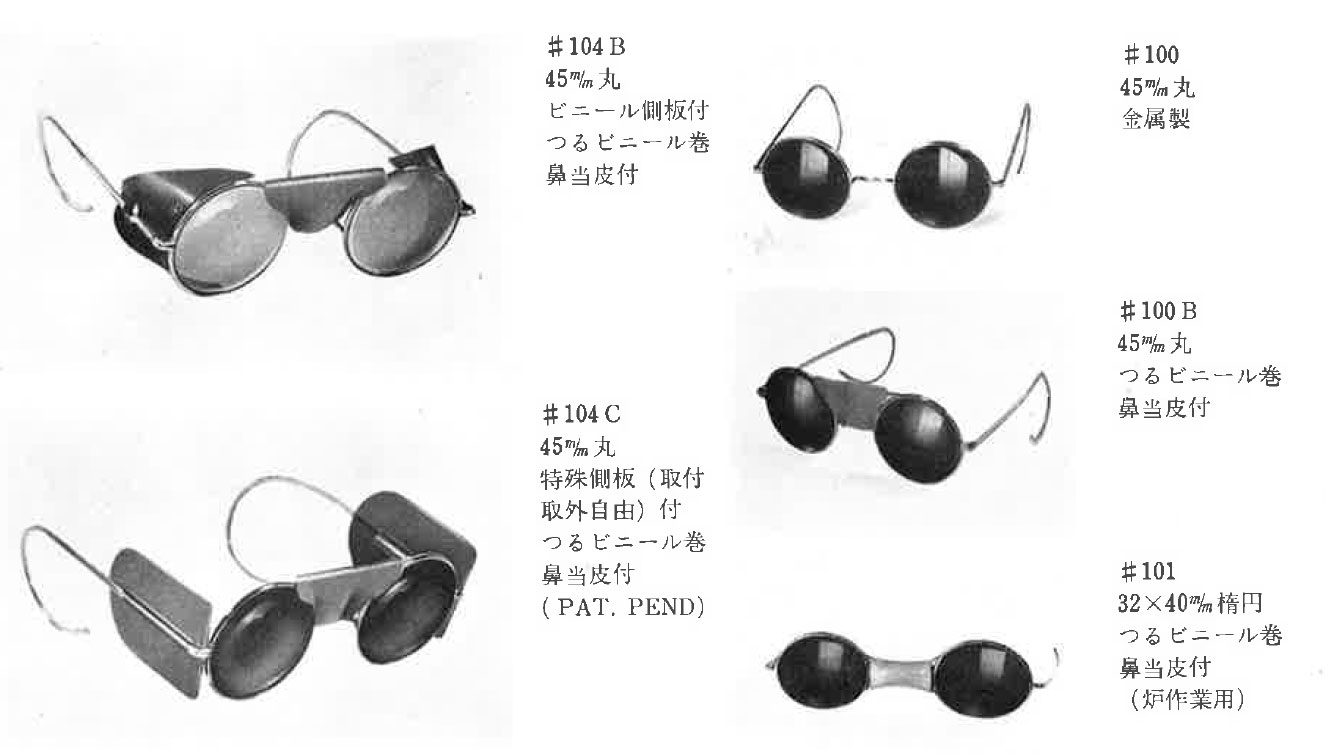

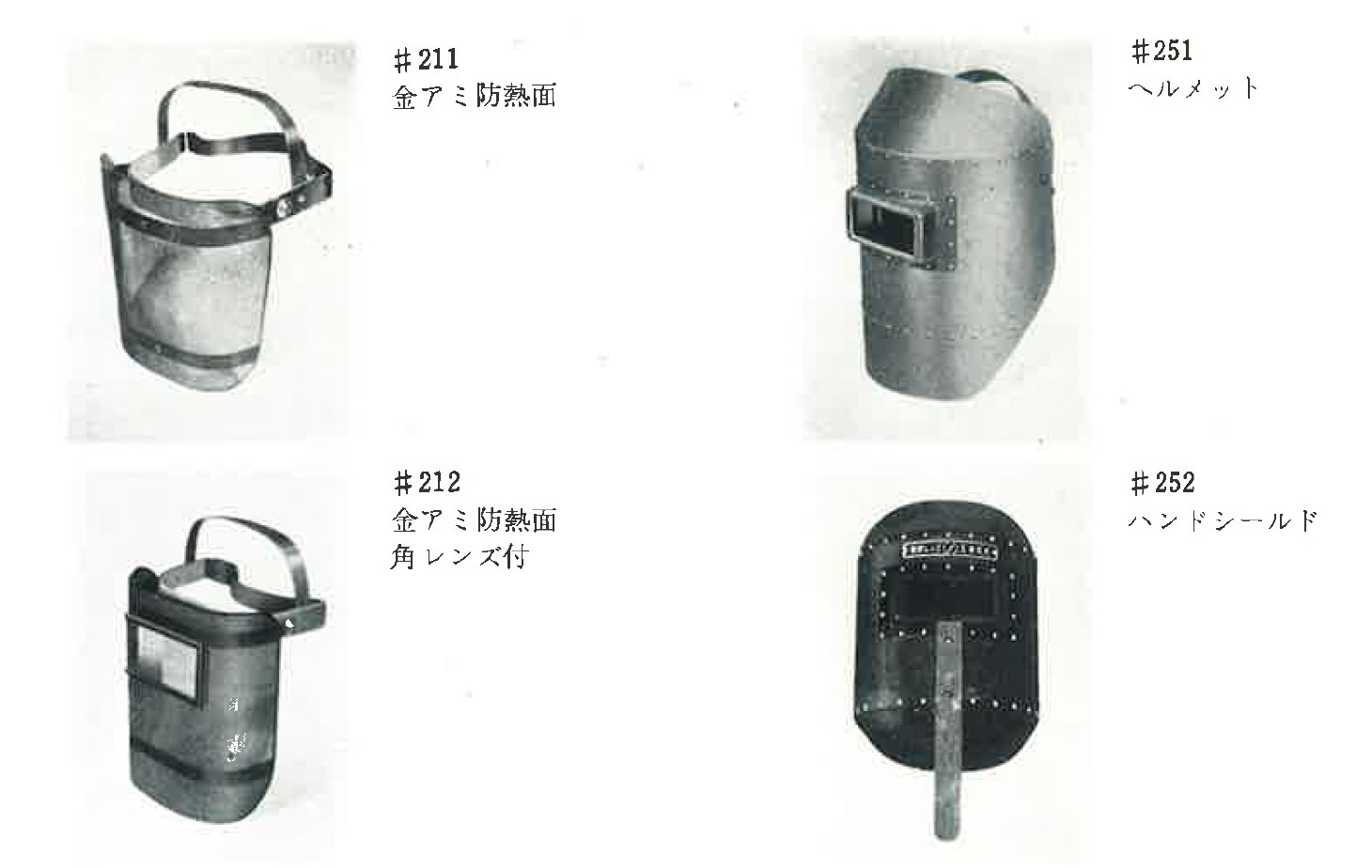

(創業数年後のカタログより)

「安全第一」の思想普及と共に、さらに安全な保護めがねの開発へ安全保護具

創業当初、始めは風呂屋の一角を借り、器材を集めて製造を始めました。その後、1950年(昭和25年)5月の登記と同時に高輪(現在の東京都港区高輪)の倉太郎の自宅敷地内にそれらを移し、掘立小屋同然のものでありながら「事業所」を設立。倉太郎含め社員4名の士気は高く、新たなスタートに胸を高鳴らせていました。時を同じくして、1950年(昭和25年)6月に朝鮮戦争が勃発。日本国内には特需ブームが巻き起こり、溶接業界が活性化したことで「ウルトラジンレンズ」を使った「保護めがね」の需要も増えていきました。

(1番左が創業者の三須倉太郎)

またGHQ(連合国軍最高司令官総司令部)主導の下、工業に対する「セーフティーファースト(安全第一)」の思想が普及。このため、今後「保護めがね」の品質向上が求められるようになり、これに応えられれば受注はさらに増えるとみた倉太郎は、アメリカの安全基準に沿った「紫外線・赤外線両方を遮断・吸収するレンズ」の開発に取り掛かりました。既存の「ウルトラジンレンズ」は、紫外線には対応していましたが、赤外線の有害性は考慮されていなかったのです。

(写真:Wikimedia Commons)

この抜本的な機能改善と新たなレンズ開発。これらを実現できる技術者を各界につてを求めて探した結果、日本のガラス業界の草分けでもある名門企業に所属していた、ある技術者にたどり着きました。倉太郎は「将来わが国で要求されるであろう保護めがね用レンズの規格」を示し、その開発を懇願。難しい仕事と知りながらも「やってみましょう」との返事をもらい、1951年(昭和26年)に開発を始めました。

ところが開発は失敗続き。失敗に次ぐ失敗を重ね、開発開始から約2年が経った1953年(昭和28年)1月のある日、たまたま人を介して紹介された大阪のある溶解工場にて、ようやく「紫外線・赤外線両方を遮断・吸収するレンズ」の製造に成功しました。この実験結果をもとに製品化に向けて改良を重ねたのち、同年の12月1日、業界トップで遮光保護具(保護めがね)のJIS表示許可を取得。その後長きにわたり、当社の急成長・飛躍の原動力となったロングセラー製品「SOLIDA(ソリーダ)レンズ」をここに完成させました。

1956-1974成長期―保護めがねの技術から安全装置の技術へ―

お客様のご依頼から始まった、安全装置事業への道安全装置

1953年(昭和28年)に「SOLIDA(ソリーダ)レンズ」の開発に成功した直後から、この開発費用を回収すべく営業部員を増強し、「安全第一」の思想啓発を含めた攻めの営業を展開しました。また同時期に、造船業界が「鋲打工法」から「溶接工法」へ転換するという大きな業界の動きもあり、当社はこの「保護めがね」を中心として大きく業績を伸ばすことになります。

(当時のカタログより)

また、この「保護めがね」を作る上で欠かせない「遮光レンズ(光学レンズ)」の技術を、ひょんなことから別の事業に活かす機会が巡ってきます。

1959年(昭和34年)の秋、東京工業大学の研究室の一部を借りて試作研究をしている人物からたまたま連絡があり「現在研究中の製品を当社の仕事として取り上げてもらえないか?」という相談がありました。ちょうど別分野への進出を考えていた社長の倉太郎は、この依頼を受け入れることに。その受け皿として「機工課」(現在の「特機事業部」の前身となるもの)を新設しました。

(当時のカタログより)

残念ながらその後、この製品が日の目を見ることは無かったのですが、この受け皿として用意した「機工課」の人員と技術を活かすチャンスが訪れます。保護めがねの得意先であった、株式会社東芝の府中事業所から、「大型プレス機用の安全装置の投受光部分の開発」を依頼されたのです。当時冷蔵庫などの家電を製造していた同社は、独自にプレス機の安全策を講じるため「大型プレス機用の安全装置」の設置を進めていました。ところが開発途中にして「投受光部分」いわゆる「センサー部分」が上手くいかず苦心されていたところ、当社の「遮光レンズ(光学レンズ)」の技術に注目され「レンズの技術を活かしてなんとかしてくれないか」という依頼でした。

同型の「投受光部分」

技術者たちの苦闘の末に完成したこの「投受光部分」は、発注元からも賞賛される出来栄えとなり、翌年の1960年(昭和35年)には当社の独自製品として「光線式小型プレス安全装置」を開発。労働省(現在の「厚生労働省」)の認定も取得しました。この「光線式」、つまりセンサーによって制御される安全装置は当時大変斬新で、同業者の注目を集めると共に、ものづくりの現場にて広く好評を得る結果となりました。これに伴い当社の受注も増大。1961年(昭和36年)には製造現場を拡張し、製造と並行して新たな安全装置の研究開発を続けました。

「光線式プレス安全装置」

(左:展示会・右:リーフレット)

レンズはガラスからプラスチックへ安全保護具

当時めがねのレンズと言えば、保護めがねも一般のめがねも全てガラス製。そのため、使用中にレンズのガラスが破損すると、思わぬ怪我をする危険性がありました。特に目を守るために使用される保護めがねで目を怪我をしてしまうなど、本末転倒。このことを憂いた倉太郎は、以前アメリカで開発されていた「熱硬化性樹脂」のひとつ「CR-39」という素材に着目しました。この素材は透明度が高く、軽くて傷もつきにくい。その上、衝撃に強く曇りにくいものでした。さらに紫外線を吸収する特性も備えていたため、従来のガラス製レンズの欠点を克服する、新しい保護めがねのレンズになると考えたのです。

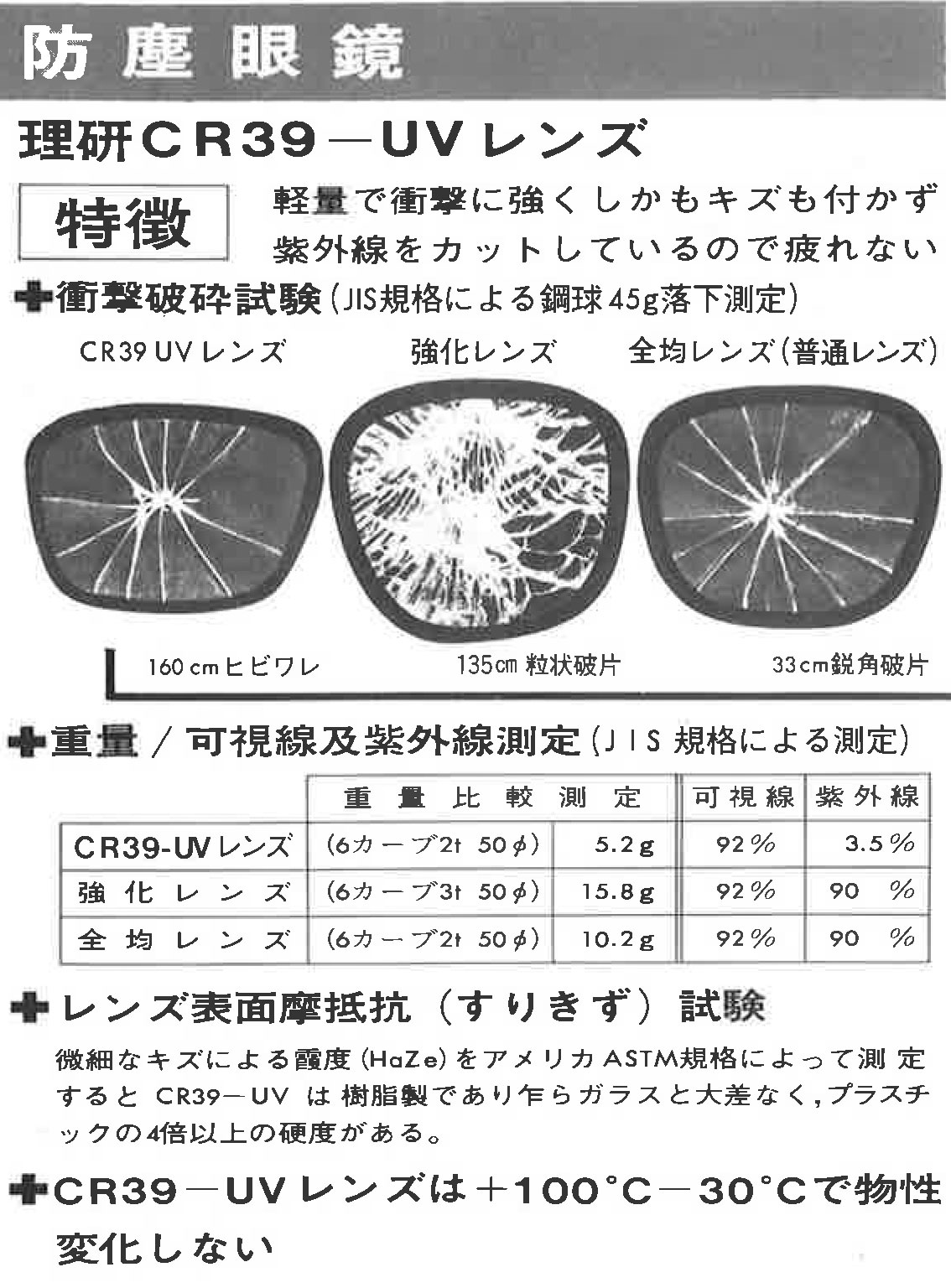

当時のカタログ

そこで1968年(昭和43年)、倉太郎は国内でCR-39の研究を続けていた技術者を招聘し、ガラスではなくプラスチック製のレンズを使った保護めがねの開発・製造・販売を開始しました。一般のめがねのレンズが、ガラス製からプラスチック製へと変わるのは1980年代のこと。それよりも10年以上も前に、産業用保護めがねのレンズをプラスチック製へと変更したのは、働く人の安全を第一に考える当社ならではの姿勢ではないかと思います。

PRする当時のリーフレット

1975~1990飛躍期―保護めがねと安全装置2本柱の確立―

光線式プレス安全装置の更なる開発(SE・SE2)安全装置

1961年(昭和36年)に当社独自の製品として「光線式プレス安全装置」を開発してから16年間、当社は光線式プレス安全装置のリーディングカンパニーとして、お客様のニーズに合わせた様々な安全装置の開発・製造・販売を行ってきました。そしてついに1976年(昭和41年)、今までの概念をはるかに超える、次世代の光線式プレス安全装置を誕生させます。それは光を投射する部分「投光部」と受ける部分「受光部」とを一体化し、代わりに光の反射を利用したものでした。これにより本体の大きさが約半分になり、簡便な機構となったことで、「使いやすく、メンテナンスしやすい」と業界の注目を一手に集めました。これを「スキャニング・アイ(Scanning Eye:走る目)」のイニシャルを取り、「SE」と名付けました。

(当時のリーフレットより)

また、その追い風になったのが1978年(昭和53年)の労働安全衛生法の改訂。これにより世の中の全てのプレス機は労働省検定合格品の安全装置の設置が義務化され、大手プレスメーカーの工場から出荷される全てのプレス機に当社の安全装置が標準搭載されました。これは当社の「エンドユーザーである現場技術者と直接話をして進める営業・サポート体制」が功を奏し、エンドユーザーからプレスメーカーへ「理研の安全装置を付けて納品してくれ」という希望が多く上がった結果でした。

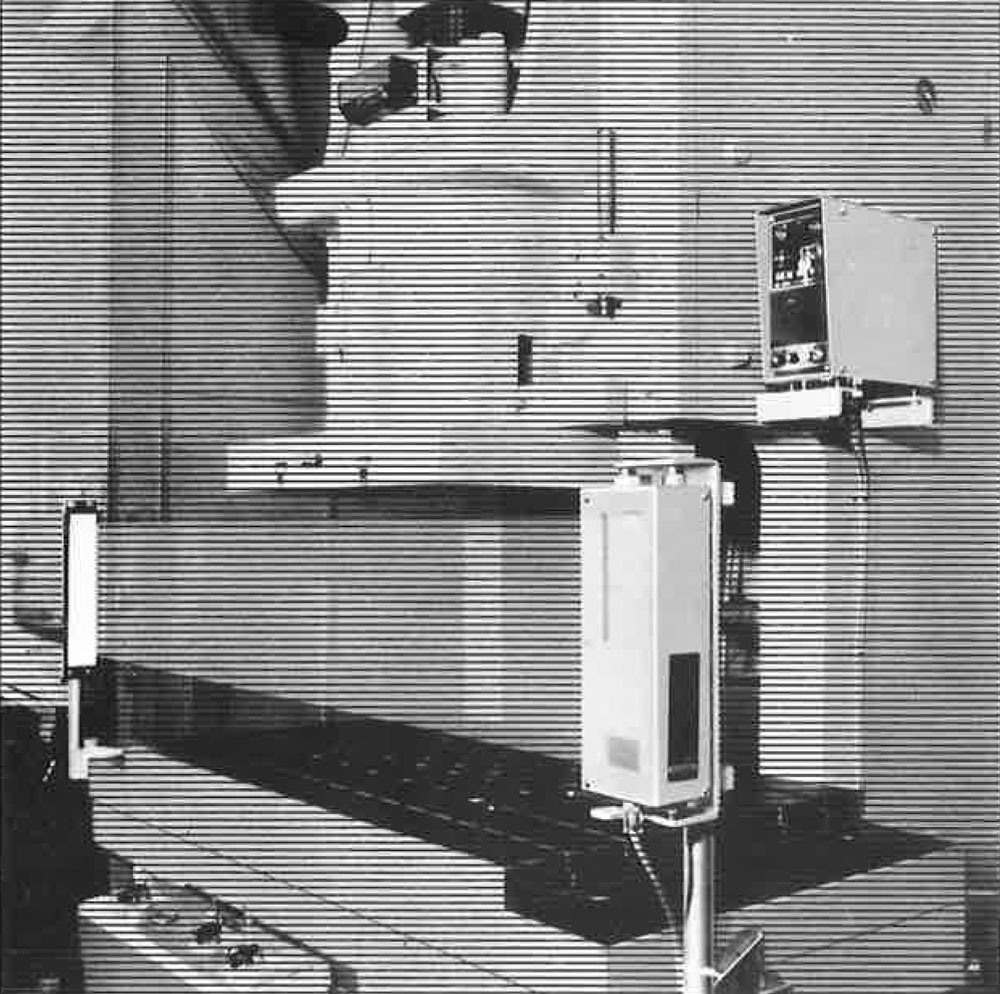

(斜線がかかっていない部分が安全装置です)

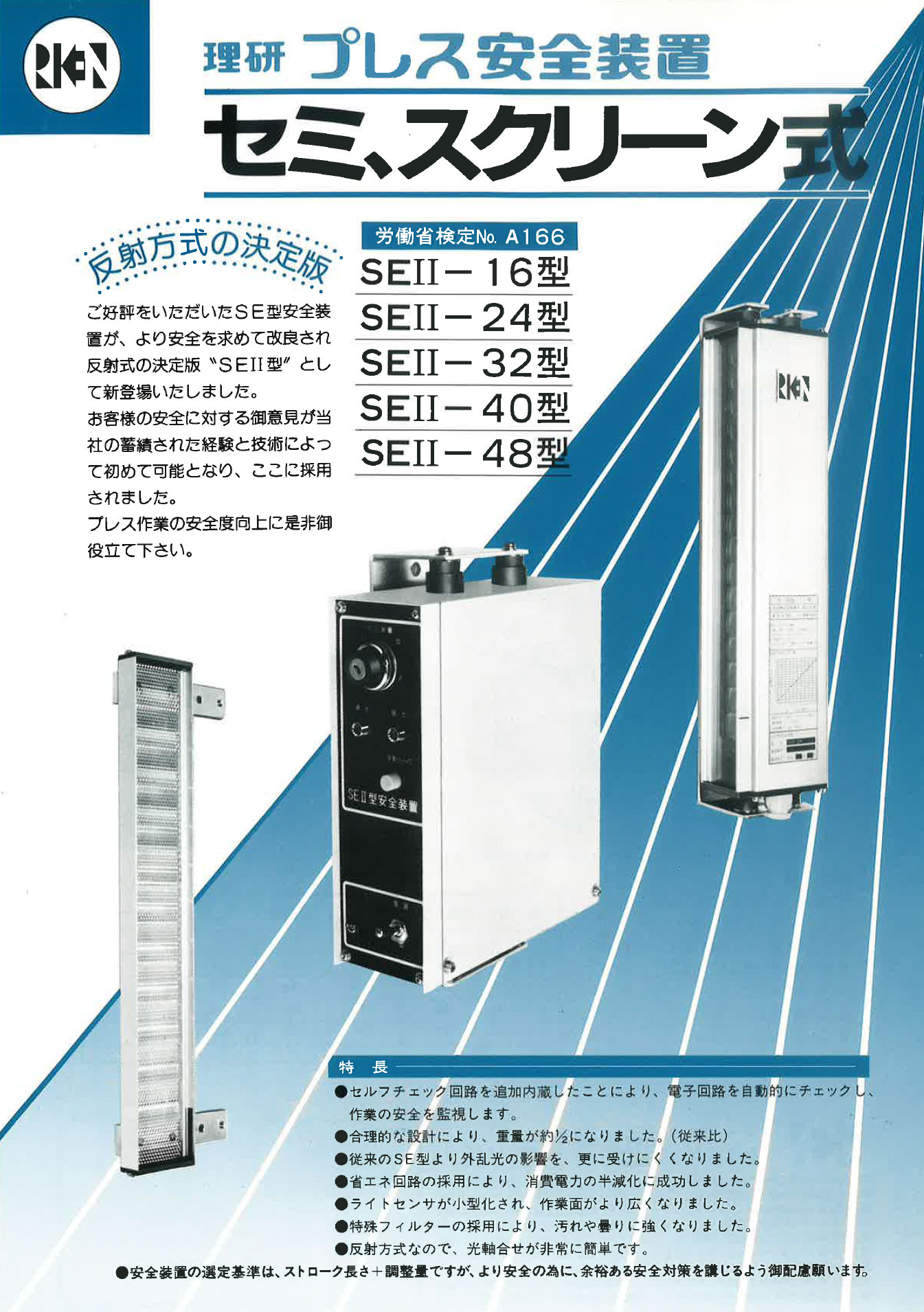

「SE」が開発された6年後、1982年(昭和57年)には後継の「SE2」がリリースされます。当時の業界では「板金」で作るのが当たり前だった安全装置本体を「アルミ」で作ってしまおうという大胆なもので、機能面では当時の業界常識を覆す「故障を独自で検知できるセルフチェック機能」も搭載した画期的なものでした。このSE2の登場によりコストが一気に下がり、急速にシェアが拡大。当時の国内シェアが約7割ですので、国内で稼働しているプレス機の10台に7台はSE2をメインとした、当社の安全装置が付いていた計算になります。

(当時のリーフレットより)

2本柱の確立に伴い社名を現在の「理研オプテック」に変更安全保護具安全装置

このように、保護めがね事業(現在の「第一事業部」)と安全装置事業(現在の「特機事業部」)との2本柱が明確となった当社は、保護めがね事業のイメージが強い「理研レンズ工業株式会社」という社名を、創業から35年が経った1985年(昭和60年)、現在の社名「株式会社理研オプテック」に変更します。新社名の「オプテック」は、2つの事業がどちらも「光学系」であることから、「オプティクス(光工学)」と「エレクトロニクス(電子工学)」とを掛け合わせた「オプトエレクトロニクス」という造語から生まれました。

(当時のパンフレットより)

1991~2016激動期―バブル崩壊以降の奮闘~海外進出への挑戦と新技術の追求~―

理研の安全装置を海外へ安全装置

当社では1985年(昭和60年)頃から2代目社長となる三須肇を中心に、海外市場へ拡販の準備を始めました。まずは安全保護具事業で取引があった台湾の会社のつてを頼り、台湾から東南アジア・中国へと出向き市場調査を開始。日本国内では安全装置の「SE2」が大変好評だったため、「これは海外でも売れる」との目論見のあった肇でしたが、当時現地の安全意識はまだ低く、安全装置が売れる状況ではありませんでした。

その後積極的な活動は行わぬまま5・6年の時が経った頃、好調だった日本経済に陰りが見え始め、1991年(平成3年)にバブルが崩壊します。国内需要が冷え込む中、「いよいよ期が熟した」と判断した肇は、1993年(平成5年)台湾・シンガポール・マレーシア・タイ・インドネシアへの拡販活動を再開しました。1回の出張で約3週間現地に滞在し、日系企業だけでなく現地ローカル企業(プレス機製造企業やプレス機ユーザー企業)をしらみつぶしに訪問するローラー作戦を展開。1995年(平成7年)には香港・中国へと範囲を拡大しました。

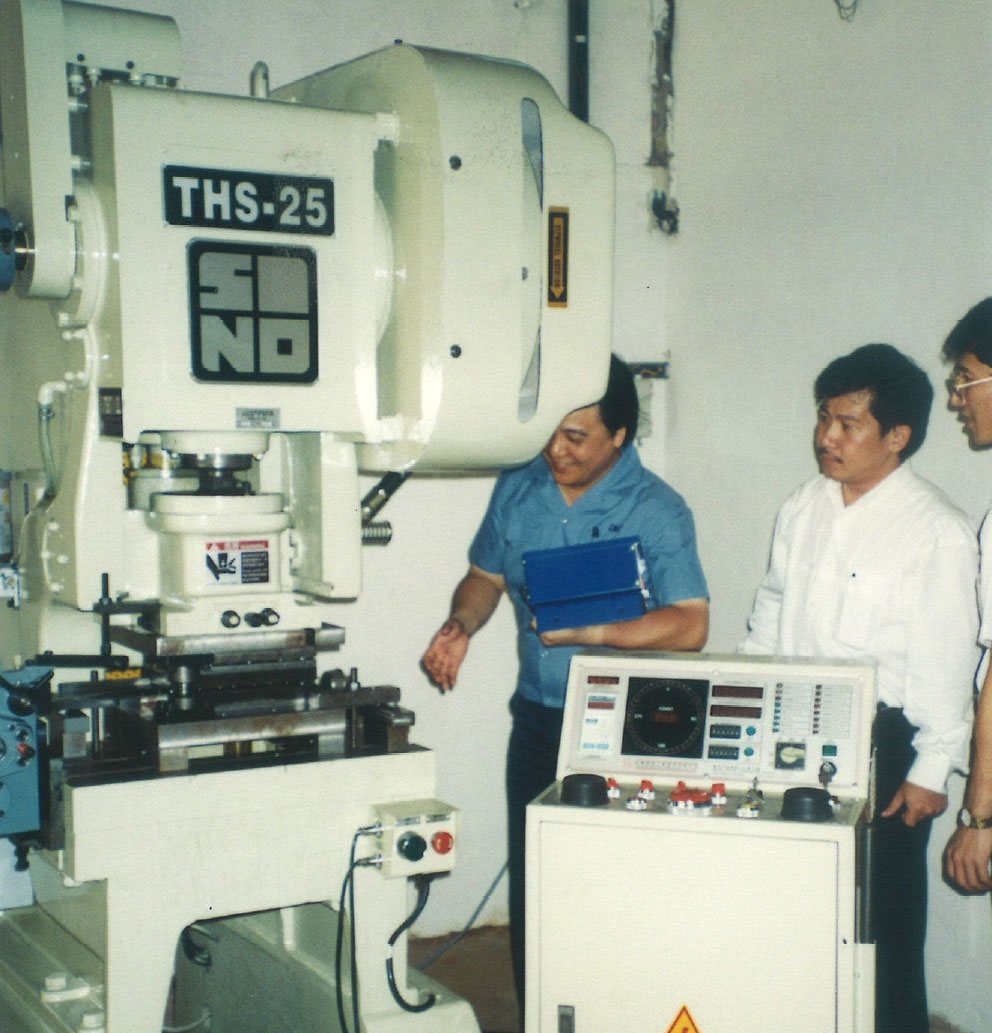

現地プレスメーカーに当社製品をPR

このような地道な活動を続けること約10年。長きに渡る肇の挑戦が、実を結び始めます。2000年(平成12年)頃から現地代理店との契約が徐々に成立し、2005年(平成17年)には「海外販路の筋道がついた」と判断、「海外部」を設立するまでに至りました。

海外進出に当たっては半値以下のコピー製品が出回るなど、大変な出来事も多く起こりましたが、そのたびに当社製品の精度の高さも証明され「やっぱり理研の安全装置がいい」と現地ユーザーの信頼を得るきっかけにもなりました。今では中国をはじめ東南アジアで、「理研の安全装置」と言えば業界では知らない人がいないほどに知名度が上がり、しっかりと市場に定着することができました。

海外の安全装置周辺機器を日本へ安全装置

今も昔も機械安全の分野ではドイツを中心としたヨーロッパが、規格・品質・性能面の全てにおいて主導権を握っています。そのため当社でも早くからヨーロッパやアメリカで開かれる展示会へ出向き、機械安全に関する最新技術・製品の視察を行ってきました。

鍛圧機械の展示会「Metal Form’97」の様子

そのような中で、1990年(平成2年)頃にアメリカのシカゴで開催された世界4大機械展「IMTS」にて、多くのプレス機にヘルム社(Helm Instrument Company)の黄色い「荷重計」が搭載されているのを、当時社長に就任したばかりの三須肇が目撃します。当時の日本に「プレス加工時の荷重管理」、つまり均一な製品を作るために「かける力を管理する」という概念はあまりありませんでしたが、「この先、日本でも必ず必要になる」と考えた肇は、すぐにヘルム社ブースへ飛び込みました。もちろんすぐに合意を得ることはできませんでしたが、根気強く数年間にわたり熱意を伝え続け、やっとのことで1996年(平成8年)に代理店契約を締結。信頼関係を築き上げた結果、共同開発するに至った日本向け荷重計「RLG」は、改良を重ねながら今もなおロングセラーとなっています。

同じように2001年(平成13年)にドイツの展示会「Euro Blech」にて、フィスラー社(Fiessler Elektronik)のブースにプレスブレーキ用の安全装置「AKAS(アカス)」を発見します。ちょうどその頃、日本でも「レーザー式のプレスブレーキ用安全装置を、安全装置として認めよう」という法改正の動きがあったため、肇はどこよりも早くこの「AKAS」を日本で取り扱いたいと考えました。しかし、プレス機の安全装置の製造販売も行うフィスラー社にとって、当社は「同業ライバル」。当然のごとく、門前払い。どうしても諦められなかった肇はその後何度もドイツへと足を運び、とにかく信頼関係を築くことに重きをおきました。そして3年後の2004年(平成16年)に商談成立。その後、当初の目論見よりも大幅に遅れましたが、2011年(平成23年)に安全衛生法の一部改訂によってレーザー式の安全装置が日本でも認められることとなり、「AKAS」はその代表格として市場に出回り始めました。

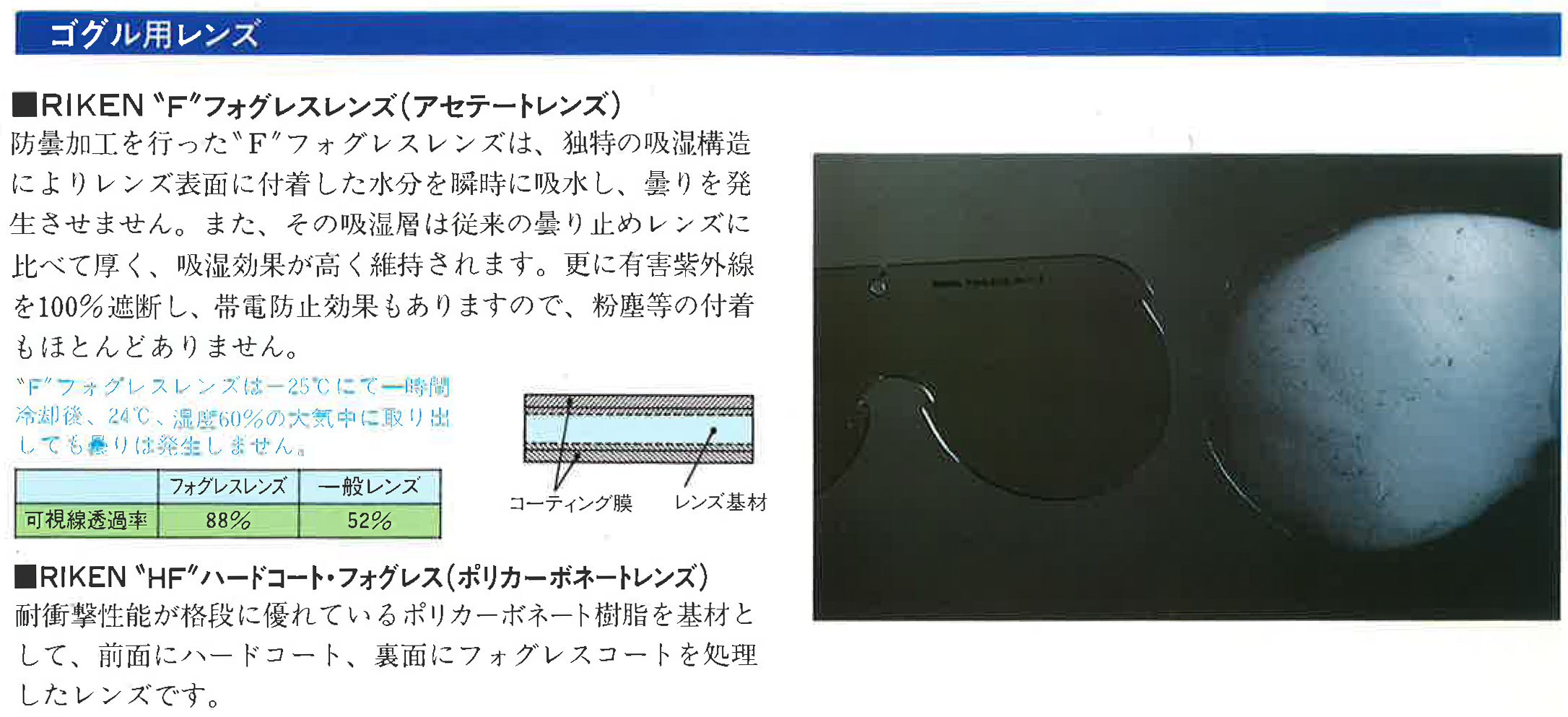

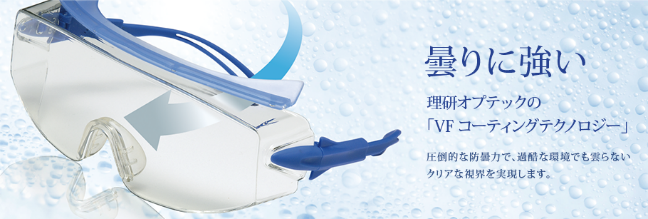

驚異的な防曇力「VFコート」の開発安全保護具

海外視察では安全装置関連だけでなく、安全保護具に関する有力な情報を得ることもできました。当時の保護めがねのレンズに「曇り止め効果」はあまり期待できず、ユーザーの認識も「曇るのは仕方がない。曇ったら拭こう。」というものでした。これを何とかできないかと長年思っていた肇は、2000年(平成12年)頃に開かれたアメリカの安全保護具の展示会で、ある液体に出会います。それは小さなベンチャー企業のブースにあった「防曇コート液」でした。

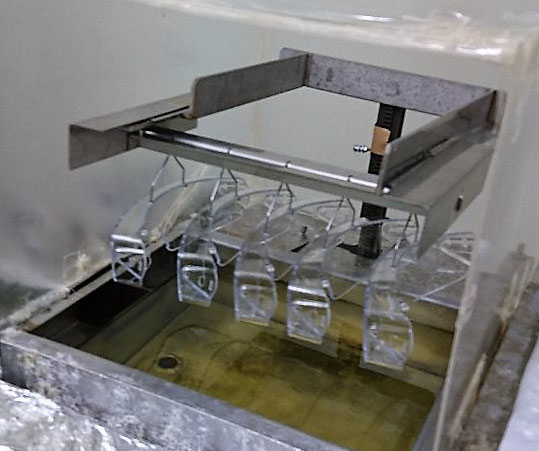

「これは使えるかもしれない」と直感した肇は、資料とサンプル片を入手して帰国。すぐにその防曇性能を確認したところ、大変優れたものであることが分かりました。さっそくコート液のサンプルを取り寄せ当社製レンズへのコーティング試験を行ったのですが、ここで予想外の問題が発覚。このコート液は大変デリケートな性質で、コーティング作業中の取り扱いにくさが他のコート液とは比べものにならないものだったのです。提供元から伝授されたのは「基本的な取り扱い方」のみ。「コートする(塗布する)ノウハウ」に関しては一切伝授されませんでしたので、その後、長い試行錯誤の日々が待っていました。

この長い試行錯誤の努力が実るのは、コート液のサンプルを取り寄せてから2年後の2002年(平成14年)のこと。製造段階での不良品も多く発生してしまい、まだまだ量産できる状況ではありませんでしたが、いち早く世に送り出したいとの思いで販売に踏み切りました。この製品は「VFコートレンズ」という名で一躍業界の注目を集め、今でも多くのユーザーにご愛顧いただいております。その後しばらく技術者たちの格闘は続きましたが、決して諦めない当社の社風と技術者の誇りによって量産技術を確立させ、安定供給を可能にしました。現在ではさらに防曇力が強化された「VFPコート」が開発され、「VFコートレンズよりもさらに曇らない」とお客様にご好評いただいております。

品質管理体制の確立

21世紀に入り当社も創業から半世紀が過ぎました。これまでの実績と信頼をベースにさらに強固な組織へと成長するため、当社は社内体制の整備に着手します。2004年(平成16年)頃から動き始めたのは、ISO認証取得。主に自動車や電機関連の大手企業取引先より、国際規格であるISO9001認証取得の可否や、認証取得を薦める要望が多く上がってきたことも大きなきっかけになりました。そして、2007年(平成19年)に安全保護具を取り扱う第一事業部が、2008年(平成20年)には安全装置を取り扱う特機事業部がISO9001品質マネージメントシステム認証を取得しました。

次に、東京本社と長野県の佐久市の2拠点に分かれていた安全装置の技術開発・製造拠点の統合を図り、2013年(平成25年)に新しく佐久市内の工業団地内に「長野事業所」を設立しました。これまで東京と長野に分かれていた社員が1ヶ所に集結したことで、さらに迅速な技術開発と安定した製品供給が可能となりました。

長野事業所の敷地内には、サーボプレス機とプレスブレーキ機の実機を設置。これにより自社内での即時試験が可能になっただけでなく、購入前のお客様にも、当社製品の安全性や作業性を実際に動かしてご確認いただくことができるようになりました。また、実際に製品を動かしながらお客様のご意見・ご要望を当社の技術者が直接お聞きすることで、よりきめ細やかな技術対応も可能になりました。

2017~温故知新の時代へ―技術と人とお客様と―

2017年(平成29年)3代目社長に三須麻衣子が就任しました。

先人の知恵と努力と熱意に敬意を払い、昔から変わらぬ「お客様のために、お客様と共に安心安全をつくる」という誠実な姿勢を貫き、常に挑戦し続けることで、今後もさらなる安全を求めて邁進いたします。

3代目社長就任時に社名ロゴも改定しました。ロゴの形は「理研レンズ工業」時代から変わらぬものを使い、新たにカンパニーカラーを設定し、モノクロだったロゴに色を付けました。オレンジは当社の明るさ・親しみやすさ・チャレンジ精神を表し、水色は誠実さと潔さを表しています。

2020年(令和2年)5月29日に創立70周年を迎えることができました。これからも自慢の製品とサービスをとおして、お客様と社会に貢献すべく、ものづくりの安心安全と未来を全力で守ってまいります。

これからも「技術と人と」そして「お客様と」共に、

当社の歴史を刻んで参りたいと思います。

このページに新たな情報が追加されることを、お楽しみに。